3Dプリンターで作った部品を使っておしゃれで簡単?に棚をDIY

3Dプリンターで大きな部品はなかなか作れないですよね。でも、木材などと組み合わせると、世界に1点だけの棚を作ることができます。しかも簡単に!

今回は最近作った棚を紹介したいと思います。

棚×DIY×3Dプリンター=簡単 オシャレ になるのか

棚のDIYは意外と難しい

箱型の棚は比較的簡単にできそうなイメージありませんか?板を買ってきて組み合わせればもう完成!そんな感じですよね。でも自分で1から作ると意外と大変なんです。

特に板と板を止めるのってなかなか大変。売り物のカラーボックスなら溝が彫られているので、薄い板もしっかり固定できますが、溝を彫っていない板を買ってきて直角に組み合わせるなんて、素人には難しい。

柱になるような角材を買ってきて、合板を直角に組みわせるのも大変。まず木材を直角にカット!これが難しい。カットがこんなに難しいなんて知らなかった!なんてことにもなりますよね。

難しく感じるポイントを挙げるとこんな感じでしょうか

- 買ってきた木材のままでは大きすぎてそのまま使う事ができない

- 狙った長さ&きれい にカットできない

- 薄い板を使うのが難しい

- 簡単に済まそうとするとやたらゴツいし、重たくなる

コンセプト 木材のカット減らして簡単にオシャレなデザインの棚!

どんなDIYにも言えると思いますが、カットと組み立てを簡単にしようとすればするほど、四角い柱や、板を使うのでゴツいデザインになりがち。

この負の連鎖を打開すべき3Dプリンターで棚の柱と板をつなげる部品を作り、簡単でおしゃれなデザインの棚を目指します。

柱は丸い棒を使いたい

丸い棒ってDIYでは使いにくいとは思いませんか?ホームセンターの棒材を見ても、のし棒(そばを延ばすのに使うやつ)にしか使い道が見いだせなかったです。

- どうやって板と固定は?

- 棒と直角出しにくい

- 曲がってるし・・・

私も以前は上に上げた内容を考えていたので、何か作るときは常に角材しか選んでいませんでした。ですが、柱を丸い棒にできれば、板に穴をあけるのもドリルなので、丸い穴と丸い棒の組み合わせはとても相性がいいと思ったのです。しかも、丸い棒の柱は なんかおしゃれな気がするのです。

棚の設計 自由度満載の3Dプリンターは、いろんな形状の木材どうしの橋渡し

棚の構想を整理しておこう

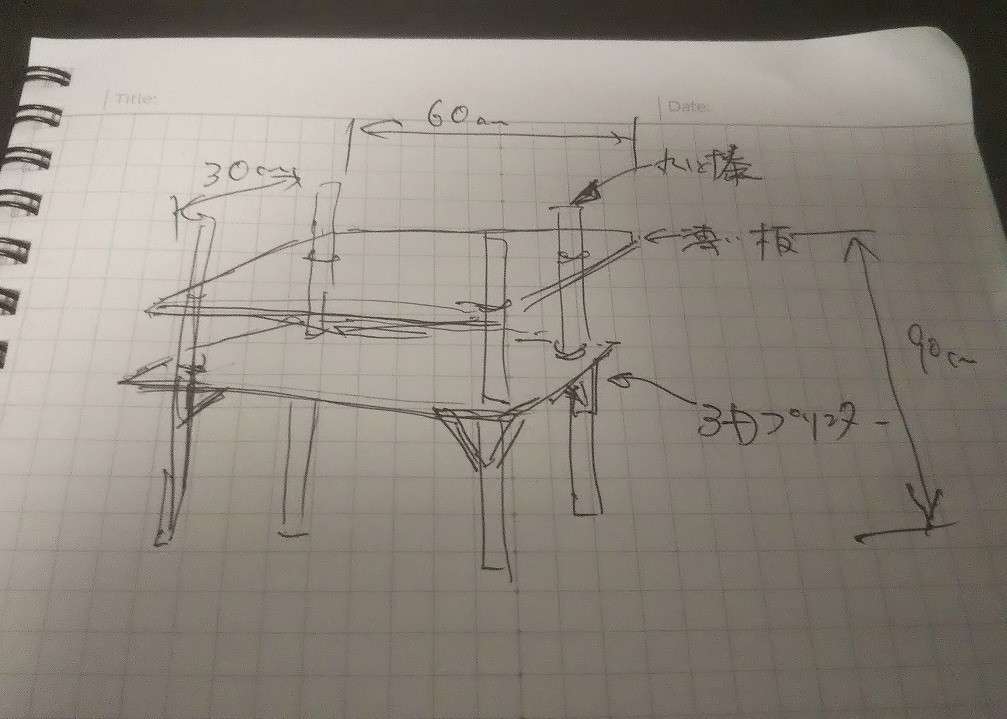

棚のイメージはこんな感じ。汚くてすみません。

どんなに簡単な図でもいいので、完成図をイメージするのは大事です。足りないところが見えてきますからね!

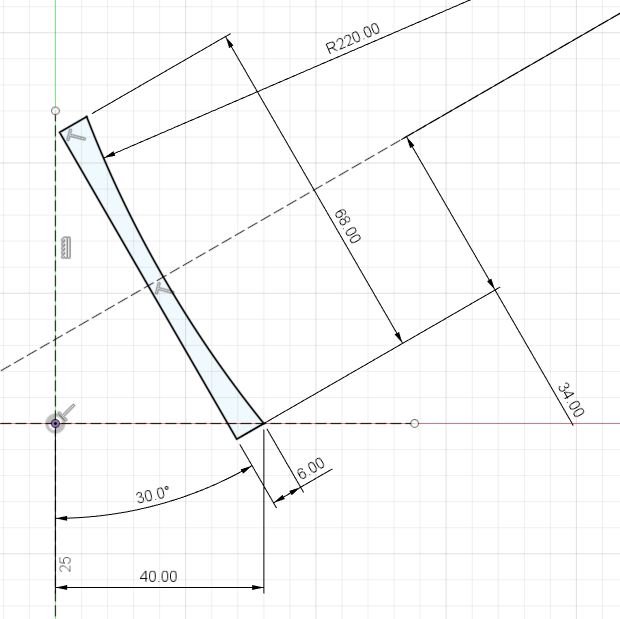

天板(板の部分)にドリルで穴を開けて、丸い棒を突っ込んで棚ができる!なんて簡単!なんて考えていたらワクワクしてきました。早速3Dプリンターで作る部材をAoutdeskのFusion360で設計です。

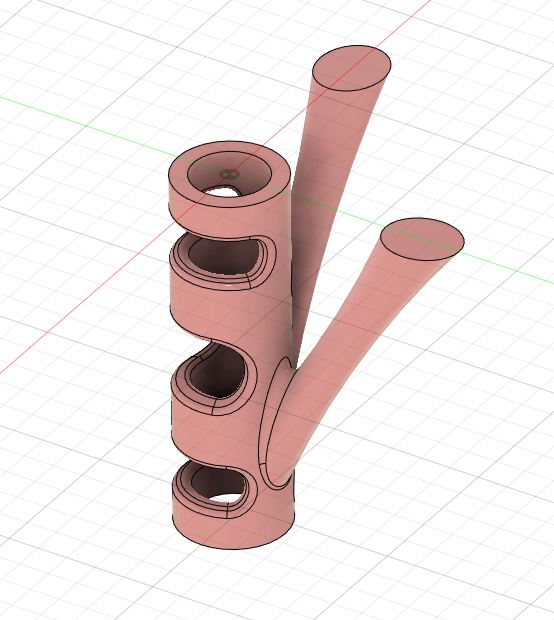

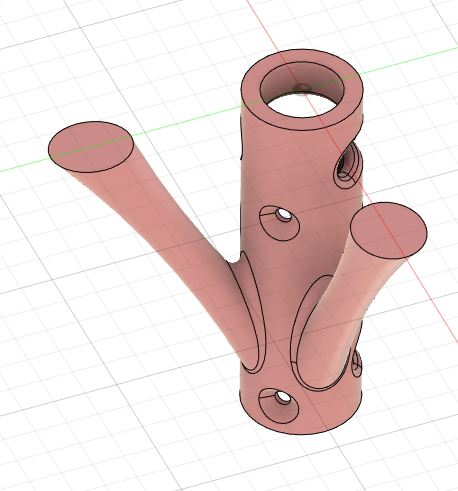

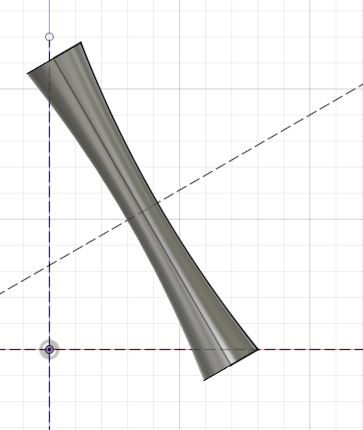

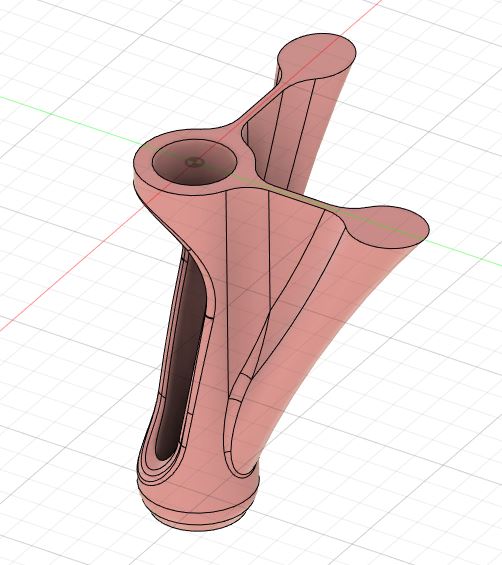

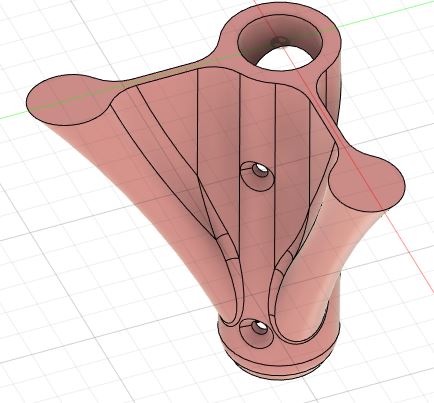

2本の中央部がくびれた棒は、回転コマンドを使っています。

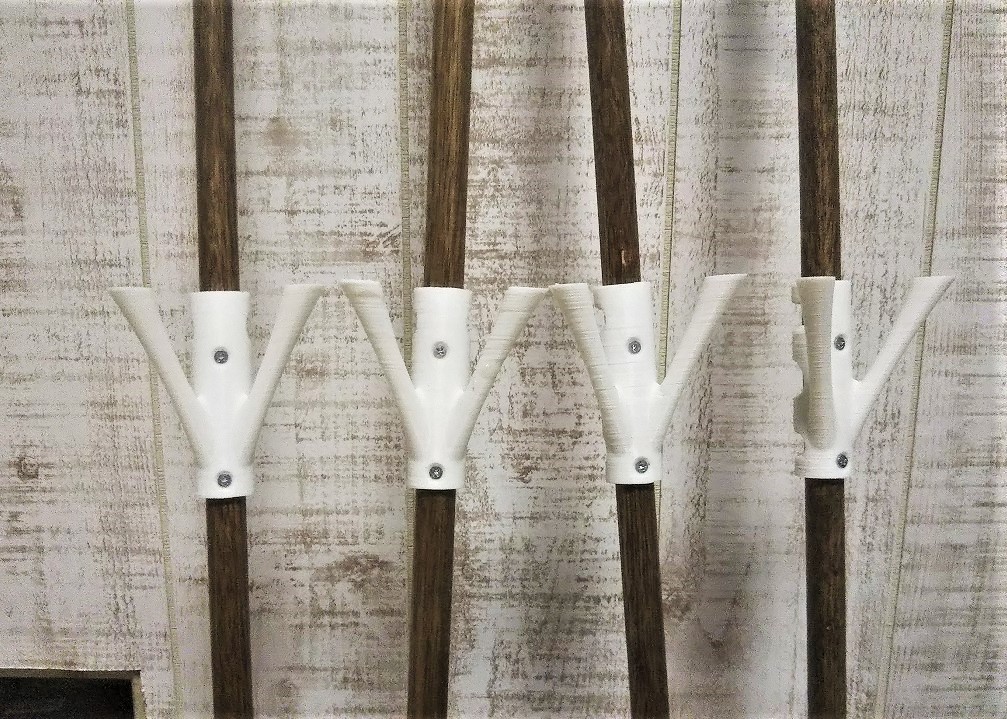

丸い棒に通して、板を2本の足で支えれば棚になるんじゃないかと考えデザインしました。棒との固定はコースレッド!

ところが、これは失敗だったのです。組み立ていると、ポッキッ!足が弱すぎて組み立て中に折れてしまうのです・・・・

気を取り直して、折れないようにリブを追加して補強です。

基本構想はそのままに、マント状のリブを追加して丸い棒の柱もよく見えるように、開放的なデザインにしました。ただ柱が見えるように 窓をつけただけでなく、不均一な形にしてみました。

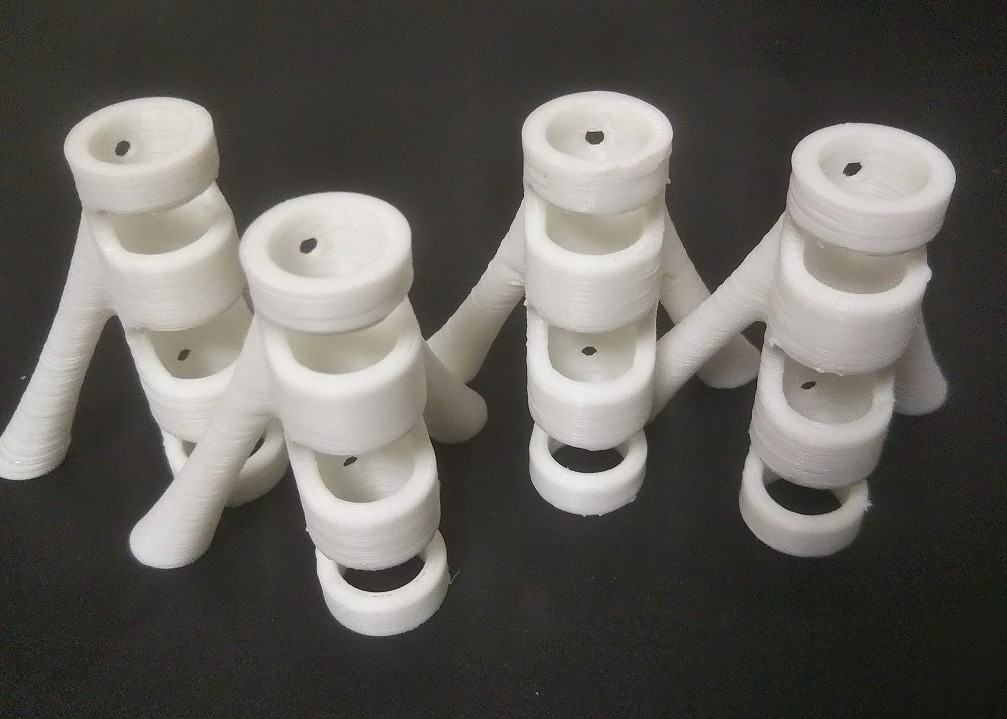

量産した部材たち。これで4時間くらいの造形時間。4時間が早いと感じるか、遅いと感じるかは人それぞれですね。私はほったらかしておいて出来上がるので、重宝しています。

リブでつなげる前はかなり華奢で取り扱いに気を付ける必要があったのですが、リブを付けたらすごく丈夫になりました。樹脂はABS。密度は10%で造形です。

ABS樹脂を上手に出力する方法はこちらの記事を参考にしてください。

棚の材料をホームセンターで購入

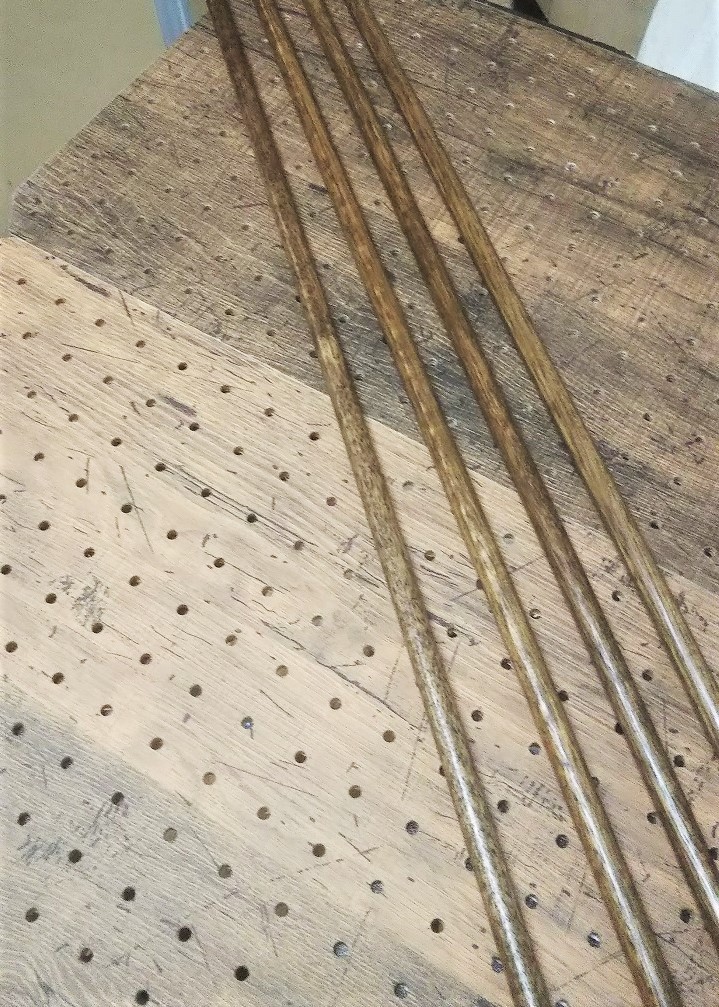

棚の柱は細くしたかったので、直径12㎜の棒 1本200円弱 長さは90㎝です。天板(板)は穴付きカラー合板で、板の厚みは6㎜ 一枚750円 でした。コースレッドは9㎜程度のものを購入。ビットは#1です。

家具の塗装には”BRIWAX”がお勧め

丸棒の加工

丸棒の塗装はこちらを使いました。ハニーワックスということでオーガニック感満載ですが、塗装中の におい はアスファルトです。屋内に置くものをこんな塗料を使ってよいのか心配になりますが、数時間でアスファルトの香りは無くなります。においがかなり激しいので、屋外の人気の少ないところ 例えば河川敷などで行うことをお勧めします。

使い方は、ゴム手袋を装着し、缶をあけて、ウエス(布)で すくい取り、そのまま木材に塗り込みます。さっと塗り伸ばし、全体が塗れたらしばらく放置し乾かします。その後ウエスでシゴキあげるとワックスが黒光りしてきて家具感がどんどん出てきます。ちなみに外気温で粘度が変わり、夏場は液状ですが、冬場は固くなって塗りにくいです。

白木のままでもよいような気がしますが、一度この塗料を使うとこの落ち着いた雰囲気のとりこになってしまいます。家具には本当にお勧めです。

棒の加工寸法

- メインの柱 910㎜x4本(購入したまま)

- 筋交い(大) 280㎜x4本

- 筋交い(小) 185㎜x8本

天板の加工

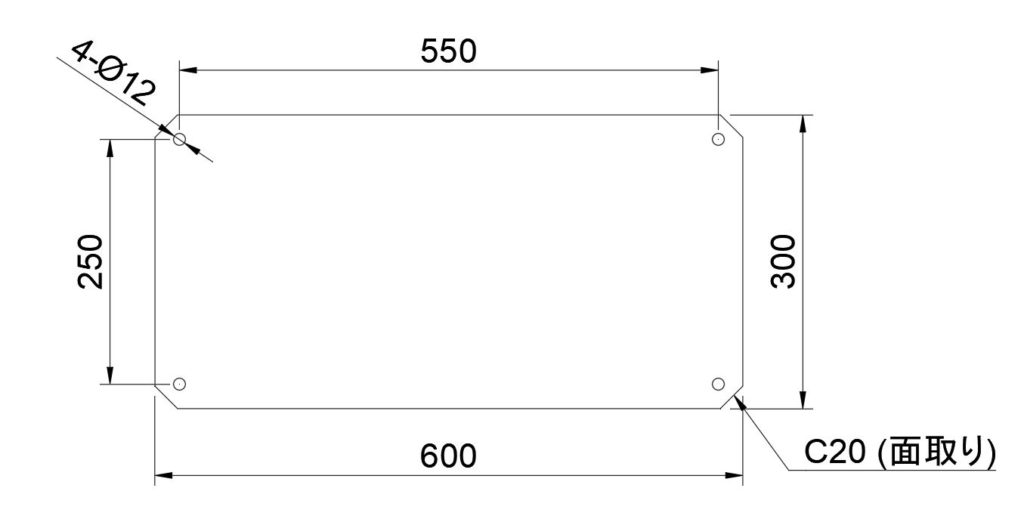

天板の加工は下の図面の通り。四隅の面取り(角取り)と直径12㎜の穴あけ4か所です。単位は㎜。

天板の四隅の角をカット。こうするだけで、ちょっと手が込んだ感じが出ます。角に体をぶつけて痛い!なんてこともありませんよ。

天板4か所に穴あけ。2枚を重ねて穴あけをしてしまいましょう。私は、電動ドリルをハイコーキのドリルスタンドに固定し、卓上ボール盤のように使っています。直角に穴があけられるのでお勧めです。ちなみに一度安めのものを購入しましたが、使い勝手が悪い上にすぐ壊れてしまったので安すぎるものはお勧めしません。ある程度値の張るモノの方が長く使えていいですね。

木材側の準備完了

天板と丸棒のカラーが揃っていい感じですね。塗装に20分。天板のカットと穴あけで30分かかったかな?といった感じです。もちろん慣れや、準備などでかかる時間はまちまちだとは思いますが、少しずつ進めれば平日でも製作できそうですね。

棚の組み立て

柱に3Dプリンターで作った部材を通していきます。3Dプリンターで作った部材をコースレッドで止めます。簡単!

3Dプリンター部品をネジで固定した状態。中央の部品に柱が通り、左右の部品に筋交いの棒が入ります。

めんどくさいですが、コースレッドを打つ前には、下穴を開けましょう。そのまま打ち込むと、木材が良く割れてしまいます。穴の深さはコースレッドの1/2~2/3程度がよさそうです。

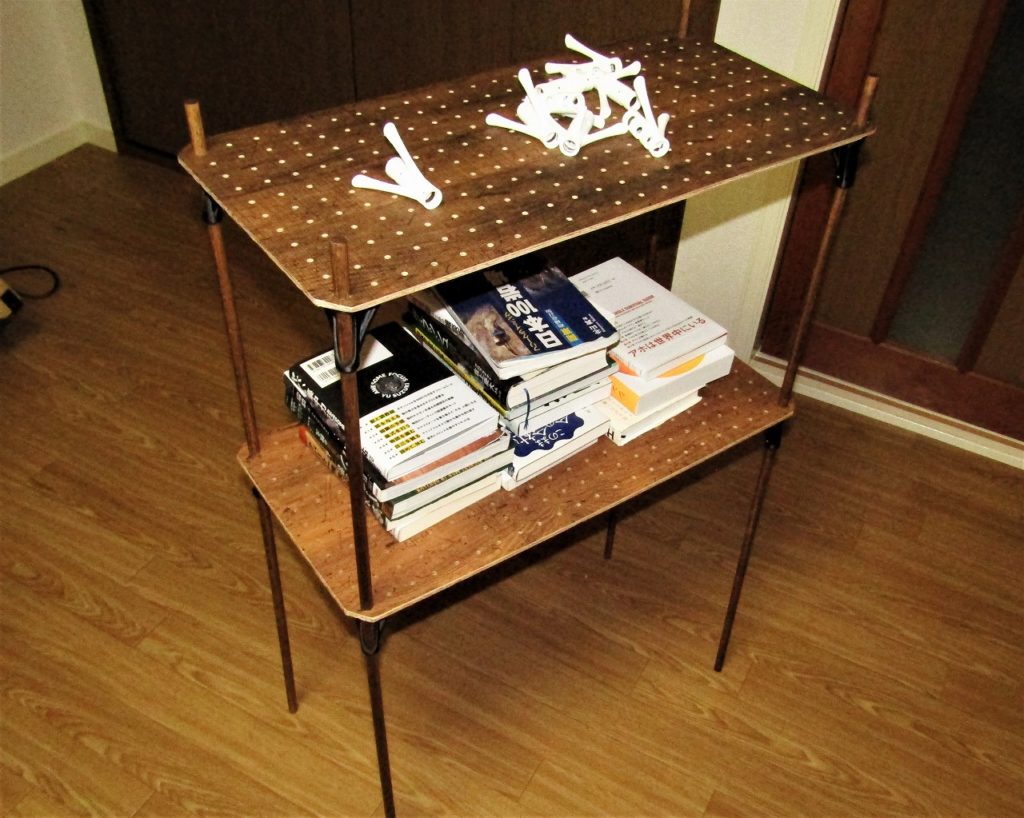

完成! でも・・

こちらが完成した棚。本を載せても全然大丈夫です。

でも・・・・

めちゃぐらつく!

実は予想してましたよ。こんなことになるくらい!

にしてもぐらつき半端ないですね。

改善版

筋交いを入れてぐらつきを抑えることに。

すべての部品を組み付け、コースレッドで固定し、M3ボルトで固定したら完成です。全くぐらつかなくなりました!

棚づくりの反省

果たしてこの棚は簡単にできたといえるのでしょうか?振り返ってみます。

- 木材のカット⇒棒の長さのカットと、天板の角を取っただけなので簡単といえるでしょう

- 塗装⇒ワックスを塗っただけなので簡単

- コースレッドの打ち込み⇒部品が華奢なので、注意が必要。インパクトドライバーでは、締めすぎ注意です。

- 3Dモデル⇒いくつかの部品は何度か作り直したのでめんどくさかった。

簡単!とはいい難いですね・・・・

ただし、筋交い部品はスケスケモデルにしたので、結構気に入っています。

モデルのダウンロード

モデルのダウンロードはGRBCADのサイトからできます。こちら

棚製作で使った部品

3Dプリンタ製作品

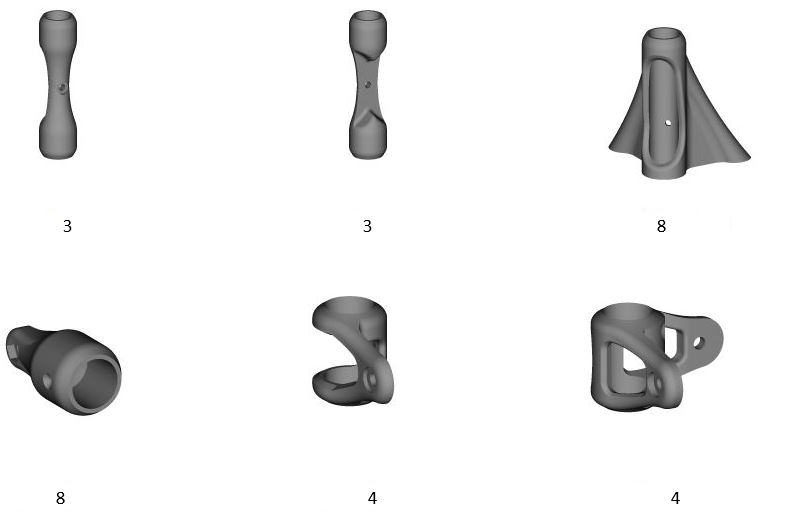

上の図は、今回3Dプリンターで製作した部品 図中の数字は、製作個数です。

ホームセンター購入品 一覧表

- 柱 Φ12 910㎜ 4本 200円x4=800円

- 筋交い Φ12 910㎜ 3本 200円x3=600円

- 天板(板) 30㎜x600㎜ 厚み6 2枚 750x2=1500円

- M3キャップボルト ボルト長さ10㎜ 20セット 660円

- コースレッド 10㎜ 56本 400円

購入品の総額3900円

凝って作った割には安く上がった!と思います。