ハンドメイドミノーを作る【モデリング~造形まで】

今回は3Dプリンターを使って自作のミノーを作りたいと思います

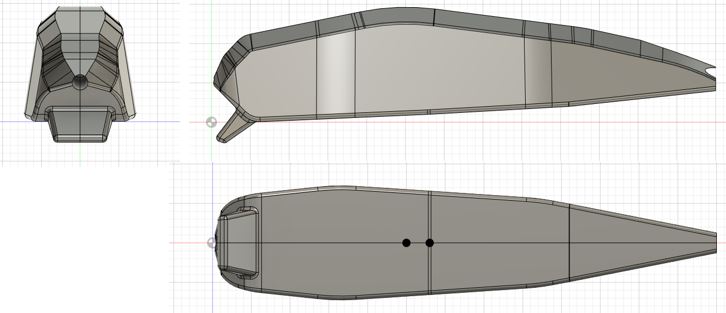

ハンドメイドルアーの3DモデルをFusion360で作る

今回作成したルアーのモデルをFusion360を使った作り方を紹介したいと思います。

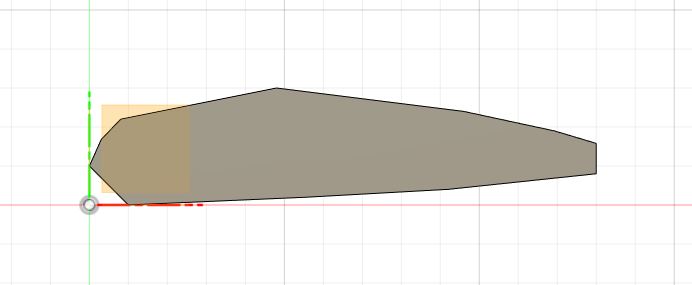

基本的なモデリング方法は、横、正面、下から見た形状を描いて、ミノーの形状を整えていきます。

Fusion360では今回紹介する方法以外にも別のコマンドを使ってルアーを作ることができますので、気になった方は下のリンクもご覧ください。

Fusion360でシャッドミノーのモデリング

Fusion360のロフト機能を使ったルアーのモデリング

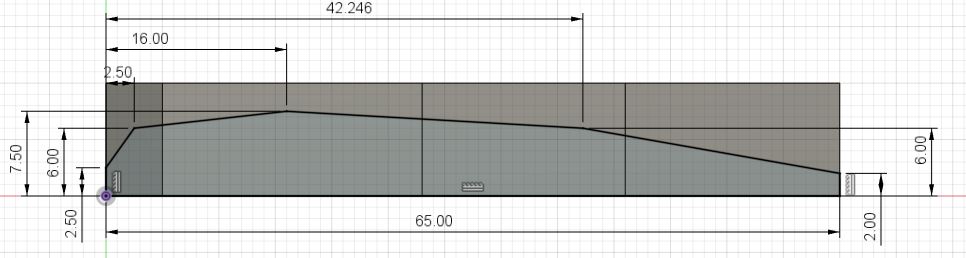

Fusion360を使って横から見たミノー形状を作る

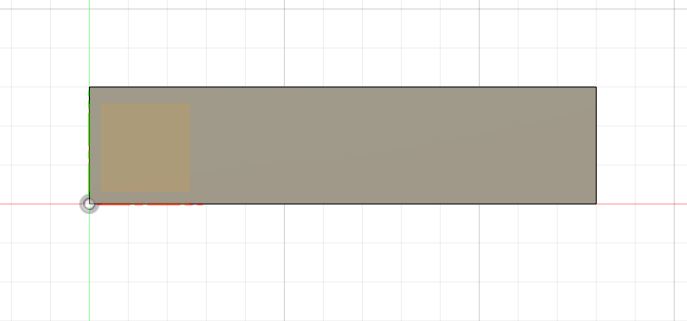

まずは、全体のサイズ感を考えるため、長方形を描きます。

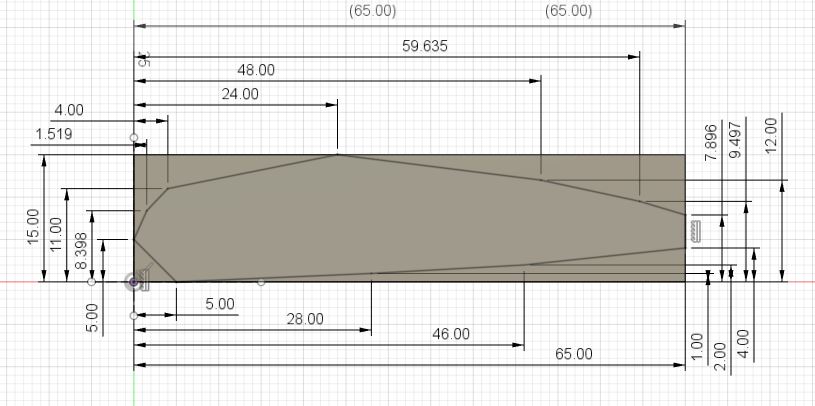

最初に作った長方形(直方体)に収まるように線分コマンドを使って輪郭を描いていきます。

線分だけで描いてもいいのですが、ちょっとした誤操作で形状が変わってしまうので、線の切り替わる位置の横と縦に寸法を振っていきます。

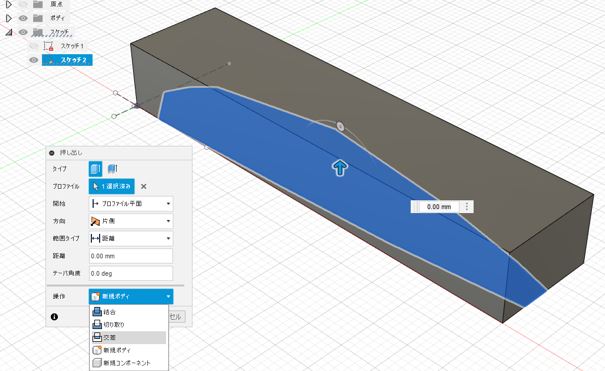

スケッチを出たら、押し出しコマンドの交差を使って、スケッチで描いた形状を抜き出します。

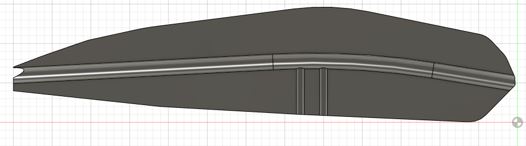

出来上がった形がこちらになります。カクカクしていて気持ち悪いかもしれませんが、フレット(丸み付け)は一番最後に行うのがセオリーなので、このタイミングではつけません。

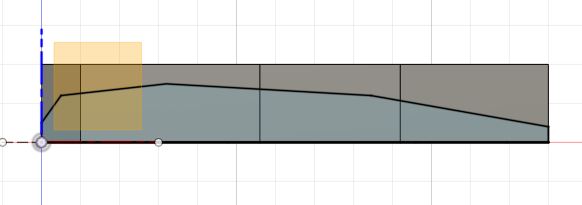

Fusion360を使って下から見たミノー形状を作る

下からみた形状も同様に描いていきましょう。

下から見た形状は、googleの画像検索で魚の写真を参考にしました。

流線形というよりも、少し頭でっかちにした方が、小魚感が出る気がしました。

同様に、押し出しコマンドで、下から見た形状を抜き取ります。

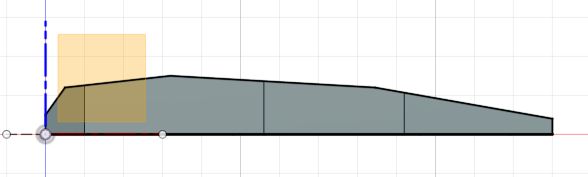

Fusion360を使って正面から見たミノー形状を作る

ここまで、横と、下から見た形状を描いて、ミノーの形を作ってきましたが、正面から見るとほとんど四角のままです、そのため正面から見た形状を整えていきたいと思います。

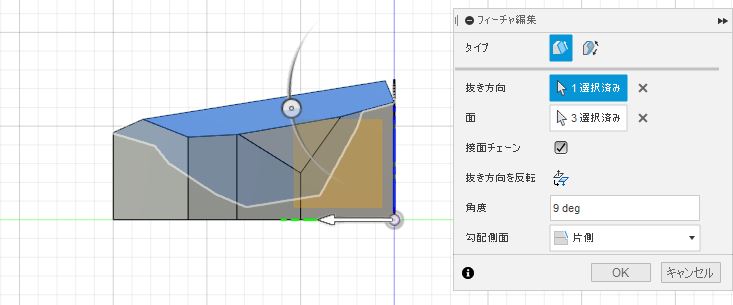

ここまでスケッチ機能で形状を描いてきましたが、今度は勾配コマンドを使って形状を整えていきたいと思います。

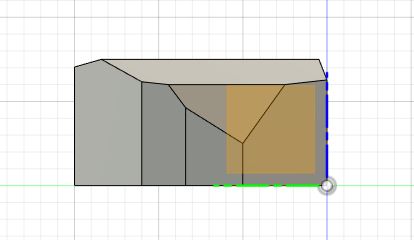

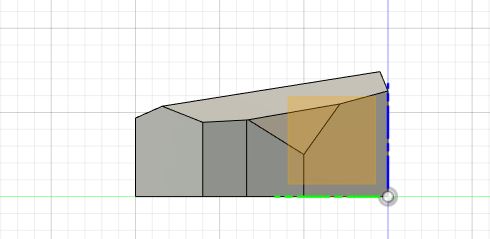

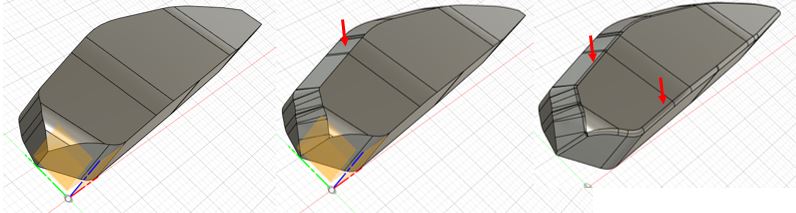

この画で右側の平面を基準として。ミノーの側面に勾配を付けてみました。

勾配を付けた後はこのような形になり、おなかが大きい魚をイメージしました。

フィレット(丸み)を付けて滑らかな形状を作ろう

ここまで作ってきたモデルは、カクカクしていますが、ここまで作ってやっとフレットを付けていく工程になります。

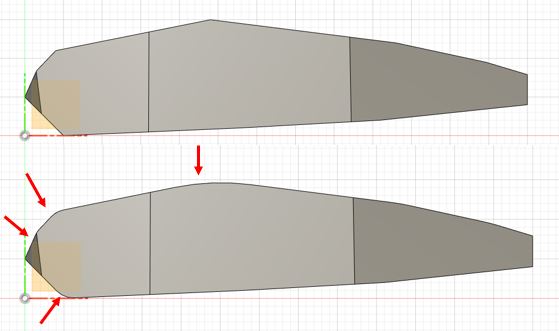

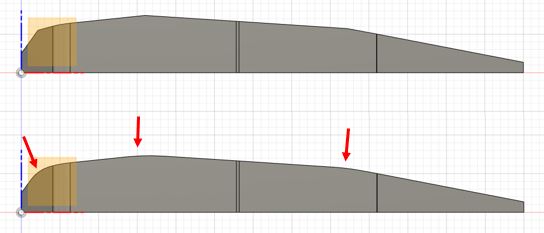

横から見ると、上の画のようになります。赤矢印部にフィレットを付けました。フィレットのサイズは自分のイメージを膨らませながら考えます。

続いて下から見た形状にもフィレットを付けていきます。

最後にミノーの稜線にフィレットを付けていきます。

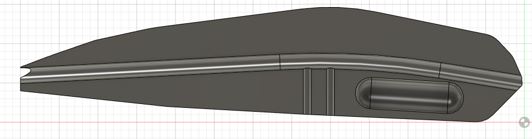

横から見た形状にフィレットを付け、その後下から見た形状にフィレットを付けた結果、稜線の形状にイッキにフィレットを付けることができます。

ですが、今回は、普通フィレットを付けたのでは面白くないので、面取りコマンドで、背中の形状を薄く作り、より おなか側がボッテリした感じになるようにしてみました。

本当はもっと大き目なフィレットを付けたかったのですが、形状が複雑になりすぎたため、小さいフィレットしかつけられませんでした。

ハンドメイドミノーにワイヤーを通す溝と ウェイトを入れるスペースを作る

今までは、ミノーの外観を作ってきましたが、今度は、内部構造を作っていきたいと思います。

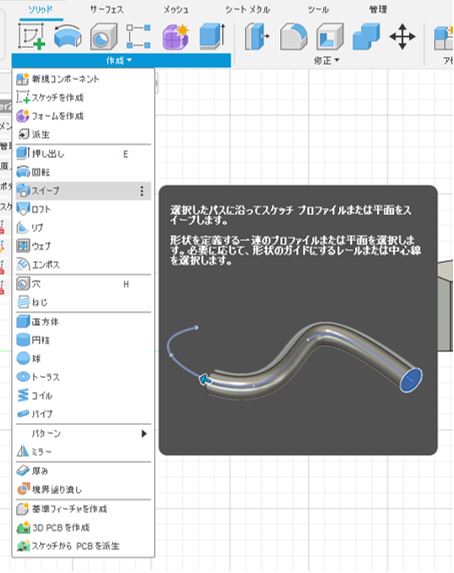

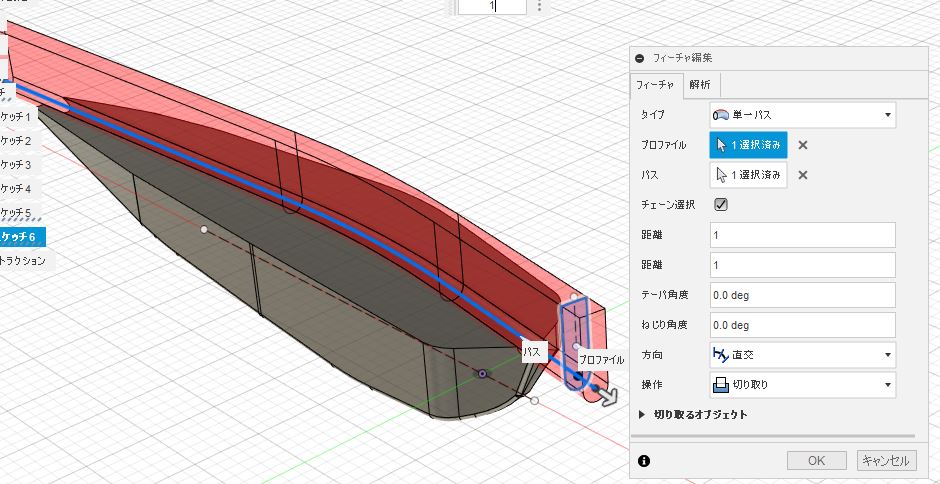

ワイヤーを通す溝は、スイープコマンドを使うと簡単にモデリングできます。

まずは中心となる溝を作りました。注意する点は、溝をストレートにしてしまうと、ウェイトを入れるスペースがなくなるので、溝を曲げています。

溝を通すライン(パス)は、スケッチで描き、溝の形は、スケッチで描いた線に直行する平面を作り、この平面でスケッチ(これがプロファイルになります)をします。

パスに沿った平面でスケッチを書くと、スイープコマンドを使ったときに形状がねじれたりしないのでお勧めです。

スイープコマンドはプロファイルと呼ばれるスケッチをパスに沿って延長するコマンドです。

ウェイトは、ガン玉を使おうと思うので、適当にスペースを作っておきました。実際は、ガン玉の寸法を測定しておいて、0.3㎜程度大きくスペースを作っておくのが良いでしょう。

ミノーモデルには張り合わせるときにずれないようにピンと穴を付けておく

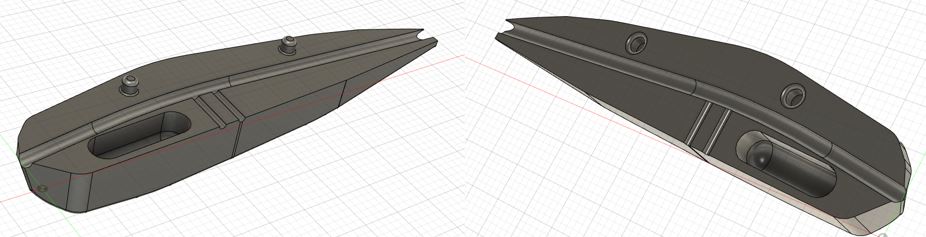

モデルが完成したら、ミラーコマンドを使いモデルを完成させます。

作成したモデルを貼り合わせるときには、ピンと穴を付けておくと接着剤で固定するときにずれないのでお勧めです。

この時2本作ったピンと穴のピッチ(2点間の距離)が近いと、クリアランス分動いてしまうので、できるだけこのピッチは話しておいておいた方が良いでしょう。

今回はピッチが近すぎたため、張り合わせた時にリップがズレてしまいました。

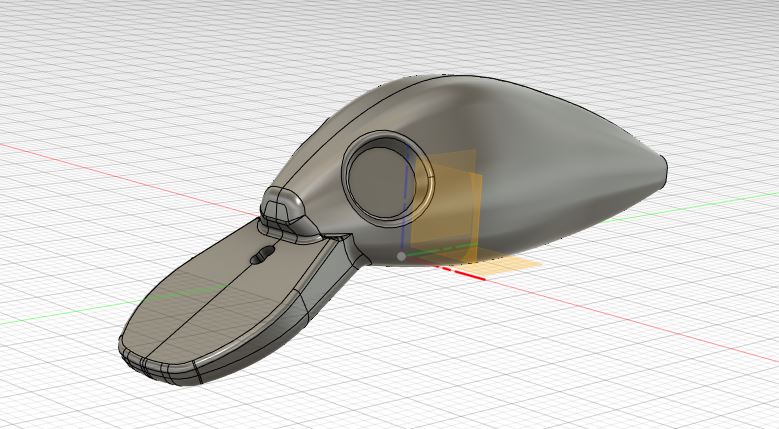

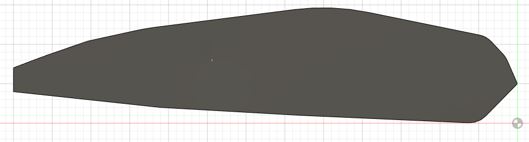

完成した形状がこちらになります。不格好ですがあまり見たことのない形状です。

リップの作成を飛ばしてしまいましたが、やることは同じなので割愛します。

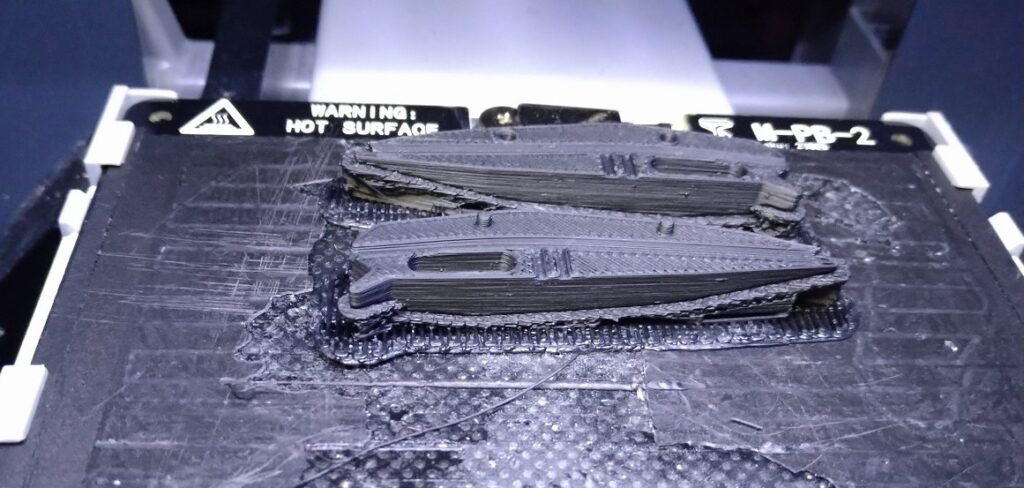

モデルをSTLに変換してミノーを3Dプリンターで出力

モデルをプリントするときは。サポート材の付き方に注意しましょう。ウェイトを入れるスペースにサポート材が詰まると大変除去が大変になるので、張り合わせ面を上にしてプリントしました。

Fusion360などの、画面で見ているとサイズ感がわからなくなってきますが、実際プリントすると印象が違って感じます。

ハンドメイドミノーにワイヤーとウェイトを入れよう

今回中に通すワイヤーはステンレスのバネ針金の0.8㎜を使いました。さびにくく、変形しにくくルアーになった際には都合が良いのですが、曲げるのは大変です。

なかなか思った通りに曲げられないので、モデリングする際にはワイヤーを通す溝を大きめにした方が良いでしょう。

また、ワイヤーを曲げただけでは、形が保ちにくいので、糸を使い固定しています。

ハンドメイドミノーを仕上げていこう

3Dプリンターの積層目の処理について

3Dプリンターで出力すると、積層目がどうしても出てしまい、階段状にガタガタしてしまいます。

気になる方は、接着剤などで目を詰めてしまうのがオススメです。

または、紙やすりなどで磨いて目立たなくするのも良いでしょう。

今回、次工程でアルミホイルを貼るので、粘度の高い接着剤を使い積層目を埋めてしましました。

キラキラしたフラッシング効果を狙ってアルミホイルを貼る

接着剤が固まりきる前に、アルミホイルを張り付けていきます。

特に気にせず、アルミホイルを載せて、指の腹を使い押し付けていきます。

この時爪を立てると破れることもあるので、丁寧に行いましょう。

鱗目を再現したい場合は、アルミホイルを組やすりなどに押し付けて、模様を付けるのもおすすめです。

ハンドメイドミノーにウェイトを入れる

ウェイトは、ダイソーで買いました。なんでも揃っているダイソーは便利ですね。

本当はミノーのモデリングする際に、ガン玉を用意し寸法を測っておけばよかったのですが。

1個 0.35gのサイズ2のガン玉が3つ収まりました。

手で持っても重量感があるのでシンキングは間違いないようです。

飛距離が出るのでシンキングの方が私は好みです。

ハンドメイドルアーを接着材で張り合わせる

バルサ材で作ったハンドメイドルアーでは、張り合わせるときにC型クランプを使うとつぶれていしまいますが、ABSで作ったミノーは丈夫なので優しく抑える分には問題ありません。

ハンドメイドルアーの記事に戻る